Die Wissenschaft hinter der Messung des Wärmeverbrauchs

Im Kern jedes modernen Wärmemengenzählers steht ein grundlegendes thermodynamisches Prinzip: q = m × c × Δt diese Gleichung berechnet die Wärmeenergieübertragung durch Multiplikation dreier Variablen:

- m = Massendurchflussrate des zirkulierenden Wassers (kg/h)

- c = Spezifische Wärmekapazität des Wassers (1,163 Wh/kg·K)

- δT = Temperaturdifferenz zwischen Vorlauf- und Rücklaufrohr

Durch thermische Messtudien validiert, ermöglicht diese Formel eine präzise Energiemessung mit einer Abweichung von weniger als 2 % in konformen Systemen.

Wie Durchfluss- und Temperaturdaten zusammen eine genaue Wärmeverbrauchserfassung ermöglichen

Wärmezähler vergleichen Durchflusssensormesswerte mit zugehörigen Temperaturfühlern und erfassen Daten alle 10–15 Sekunden. Durch die Analyse von über 2.880 Messungen pro Stunde erkennen moderne Geräte vorübergehende Laständerungen, die mechanische Zähler übersehen. Die Kombination von Ultraschall-Durchflussmessung mit Platin-Widerstandsthermometern erreicht eine Genauigkeit von ±(0,5 % + 0,01 °C) – entscheidend für eine faire Abrechnung in Mehrfamilienhäusern.

Die Physik des Wärmeenergietransfers in wasserbasierten Heizsystemen

Da Wasser viermal mehr Wärme speichert als Luft, eignet es sich hervorragend dafür, thermische Energie in Systemen zu transportieren. Bei einer typischen Anordnung tritt das Wasser mit 70 Grad Celsius ein und verlässt das System mit 50 Grad. Jeder Liter bewegt dabei etwa 23,26 Wattstunden Energie. Die Berechnung ist recht einfach: Multiplizieren Sie ein Kilogramm Wasser mit seiner spezifischen Wärmekapazität (ca. 4,186 kJ pro kg pro Kelvin) und anschließend mit der Temperaturdifferenz von 20 Grad. Wenn Wasser turbulent in Rohren fließt (normalerweise bei Reynolds-Zahlen über 4000), verbessert sich der Wärmeübergang erheblich. Achten Sie jedoch auf lästige Luftblasen, die sich im System festsetzen können. Diese können die Wärmeübertragungseffizienz um bis zu 15 % verringern. Daher ist eine sorgfältige Systemkonstruktion ebenso wichtig wie regelmäßige Wartungsprüfungen, um einen reibungslosen Betrieb sicherzustellen.

Hauptkomponenten eines Wärmemengenzählers und deren integrierte Funktionalität

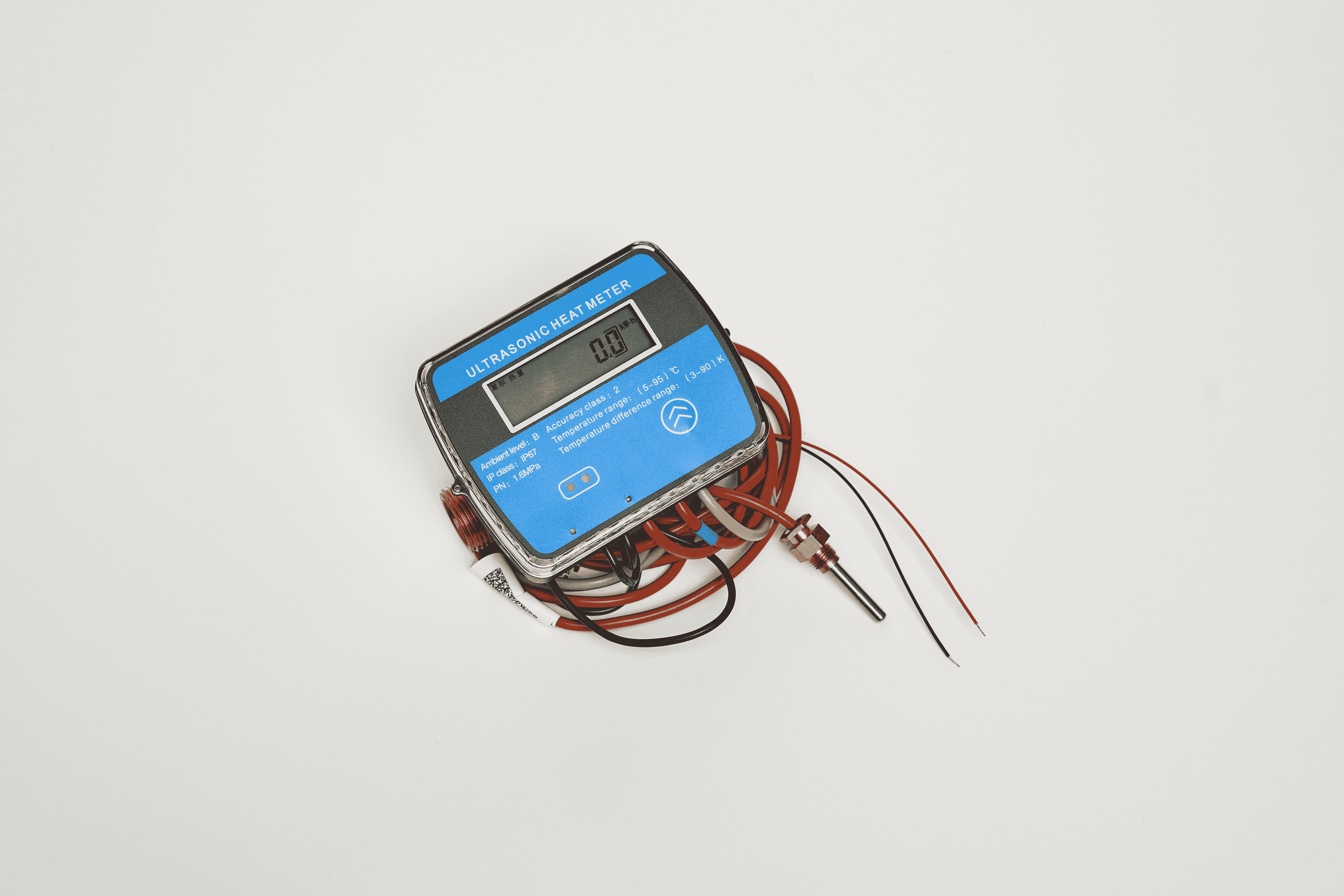

Kernkomponenten: Durchflusssensor, Temperatursensoren und integrierter Rechner

Moderne Wärmezähler integrieren drei wesentliche Komponenten:

- Durchflusssensoren (Ultraschall- oder mechanisch) zur Messung des Wasservolumens in m³/h

- Paarweise Temperatursensoren überwachen Vorlauf- und Rücklaufleitungen mit einer Genauigkeit von ±0,1 °C

- Integrierte Rechner wenden die q = m × c × Δt formel in Echtzeit an

Diese Konfiguration ermöglicht eine Energiemessgenauigkeit bis zu 0,01 kWh. Nach EN 1434 zertifizierte Systeme halten eine Genauigkeit von ±2 % ein, wie unabhängige Euromet-Studien aus dem Jahr 2023 in 15 EU-Mitgliedstaaten bestätigt haben.

Präzise Messung von Durchflussrate und Temperaturdifferenz

Ultraschall-Durchflusssensoren bieten eine Genauigkeit von ±1 % mit Laufzeitverfahren und übertrumpfen Turbinen-basierte Systeme (±3 %). Pt1000-Temperatursensoren erfassen Unterschiede von bis zu 0,03 °C. Der integrierte Rechner berücksichtigt die Fluid-Eigenschaften, einschließlich der spezifischen Wärmekapazität von Wasser (4,19 kJ/kg·K bei 20 °C) und Dichteänderungen von bis zu 4 % zwischen 5 °C und 90 °C Betriebstemperatur.

Von der Sensoreingabe zur Echtzeit-Energieanzeige: Datenverarbeitungs-Workflow

Alle 10–60 Sekunden führen Wärmemengenzähler einen geschlossenen Prozess durch:

- Der Durchflusssensor überträgt Volumendaten über einen Impuls-Ausgang (1 Impuls = 0,1–10 Liter)

- Temperaturfühler liefern Signale über 4–20 mA oder Modbus RTU

- Der Rechner wendet MID-konforme Algorithmen auf zeitgestempelte Eingaben an

- Energie-Werte (kWh) werden lokal angezeigt und über M-Bus oder LoRaWAN übertragen

Diese Integration reduziert Abrechnungsabweichungen um 74 % im Vergleich zu schätzbasierten Abrechnungsmodellen, laut dem European Heat Metering Association (2022).

Ultraschontechnologie für berührungslose und zuverlässige Durchflussmessung

Funktionsprinzip von Ultraschall-Wärmezählern

Ultraschall-Wärmezähler funktionieren, indem sie hochfrequente Schallwellen direkt durch Metallrohre senden, um die Geschwindigkeit der Flüssigkeit zu bestimmen. Grundsätzlich gibt es zwei kleine Geräte, die auf gegenüberliegenden Seiten des Rohrs angebracht sind und Schallsignale hin und her quer zur Strömungsrichtung aussenden. Indem die Laufzeit der Signale in upstream- und downstream-Richtung verglichen wird, berechnet der Zähler präzise, was im Inneren des Rohrs geschieht, ohne die Flüssigkeit jemals direkt zu berühren. Ziemlich clever eigentlich, da bei diesem Verfahren keine Druckverluste während der Messung entstehen und die Gefahr, saubere Wassersysteme zu verunreinigen, erheblich sinkt. Die meisten Installateure schätzen das, weil ihre Kunden später nicht mit diversen Wartungsproblemen konfrontiert werden.

Transit-Time-Differenz-Verfahren für eine präzise Durchflussmessung

Die Laufzeitmessung funktioniert durch den Einsatz von digitalen Signalverarbeitungstechniken, bei denen untersucht wird, wie schnell Ultraschallwellen sich durch eine Rohrleitung bewegen, wenn sie mit dem Durchfluss bzw. gegen ihn gerichtet sind. Im Grunde legen die Schallwellen stromabwärts einfach schneller zurück als diejenigen, die stromaufwärts unterwegs sind. Moderne Durchflussmesser erfassen diese winzigen Unterschiede in der Laufzeit, die in Bruchteilen einer Sekunde auftreten, und wandeln sie in reale Volumenmessungen um. Der intelligente Teil besteht darin, dass diese Geräte über integrierte Software verfügen, die Anpassungen für Faktoren wie temperaturbedingte Änderungen der Flüssigkeitsdichte oder geringfügige Ausdehnungen der Rohre vornimmt. Dadurch bleiben sie auch bei sehr geringem Durchfluss ziemlich genau, mit einer Abweichung von etwa plus oder minus 1 Prozent. Ziemlich beeindruckend für ein so kleines und unscheinbares Bauteil in industriellen Anlagen.

Vorteile gegenüber mechanischen Zählern: Haltbarkeit, keine beweglichen Teile, geringer Wartungsaufwand

Ultraschallzähler funktionieren anders als herkömmliche mechanische Zähler, die sich drehende Teile wie Schaufelräder oder Turbinen verwenden, die im Laufe der Zeit verschleißen neigen. Da sie keine beweglichen Bauteile enthalten, reduzieren diese Geräte die Wartungskosten erheblich – etwa um die Hälfte alle zehn Jahre. Außerdem vertragen sie Hartwasser viel besser, ohne sich zu verstopfen. Die Branche hat bereits ausreichend Beweise dafür gesammelt, warum sich Ultraschalltechnologie besonders in Fernwärmesystemen hervortut. Solche Anlagen benötigen Geräte, die jahrelang halten und den Durchfluss in beide Richtungen präzise messen können, was herkömmliche Zähler nicht dauerhaft leisten können.

Echtzeit-Energieberechnung und intelligente Datenintegration

Sofortige Wärmeenergie-Berechnung mittels digitaler Signalverarbeitung

Moderne Wärmezähler verwenden digitale Signalverarbeitung (DSP), um den Wärmeverbrauch bis zu 500-mal pro Sekunde zu berechnen. Diese Geräte nehmen die Basisdaten von Sensoren und wandeln sie mithilfe der Formel q gleich Masse mal spezifische Wärmekapazität mal Temperaturdifferenz in die präzisen kWh-Werte um, die wir auf unseren Abrechnungen sehen. Im Vergleich zu älteren analogen Systemen zeigt sich ein deutlicher Unterschied: Die neuen DSP-Zähler weichen selbst bei schnellen Temperaturänderungen um weniger als 1 % ab, was bedeutet, dass sie unabhängig von Lastschwankungen im System genau bleiben. Dies ist besonders wichtig für Anlagen, bei denen der Heizbedarf im Tagesverlauf schwankt.

Sicherstellung der Datengenauigkeit unter dynamischen Heizbedingungen

Integrierte Validierungsalgorithmen überprüfen kontinuierlich Durchfluss- und Temperaturdaten, um Anomalien wie Luftansammlungen oder Pumpenausfälle zu erkennen. Eine Feldstudie von 2023 des Energy Monitoring Association ergab, dass DSP-verbesserte Zähler in Fernwärmesystemen mit schwankenden Durchflussraten eine Genauigkeit von 99,2 % erreichen.

IoT-Integration mit Smart-Building-Ökosystemen

Moderne Zähler unterstützen Kommunikationsprotokolle wie Modbus, M-Bus und BACnet, wodurch eine nahtlose Integration in Gebäudeautomationssysteme ermöglicht wird. Laut einer Analyse aus dem Jahr 2024 in Integration von Smart-Grid-Daten , tragen vernetzte Wärmezähler durch prädiktive Lastverteilung und Echtzeit-Nachfragesteuerung zu einer 18-%-Reduzierung von Abwärme in Fernheizsystemen bei.

Faktoren, die die Genauigkeit und Langzeitstabilität von Wärmezählern beeinflussen

Einfluss von Wasserqualität, Luftblasen und Strömungsturbulenz auf die Messgenauigkeit

Wasser mit hohem Mineralgehalt kann die Messwerte von Wärmemengenzählern erheblich beeinträchtigen und die Genauigkeit um bis zu 15 % verringern. Wenn Luft im System eingeschlossen ist, verändert sich die Dichte der Flüssigkeit und stört ebenfalls die Ultraschallsignale. Wir sprechen hier von Fehlern im Bereich von plus oder minus 2 Grad Celsius. Und turbulente Strömungen dürfen wir auch nicht vergessen – sie erzeugen diverse Signalstörungen, wodurch die Messwerte unbeständig werden. Die gute Nachricht? Hochwertige Zähler wehren diese Probleme mit Selbstreinigungsfunktionen und intelligenten Algorithmen ab, die sich an wechselnde Bedingungen anpassen. Diese fortschrittlichen Systeme halten auch unter schwierigen, realen Bedingungen eine Genauigkeit von etwa 1,5 % ein.

Kalibrierstandards und Einhaltung internationaler Vorschriften (MID, OIML)

| Regelung | Anwendungsbereich | Genauigkeitsklasse |

|---|---|---|

| MID (Messgeräterichtlinie) | Wohnungsabrechnung | Klasse 1 (±2 %) |

| OIML (Internationale Organisation für gesetzliches Metrologie) | Industrielle Überwachung | Klasse 0,5 (±1 %) |

Die Einhaltung etablierter Kalibrierprotokolle reduziert Messdrifts um 63 % im Vergleich zu nicht kalibrierten Geräten. Eine Überprüfung aus dem Jahr 2023 von 12 europäischen Netzwerken zeigte, dass die Einhaltung die Nachkalibrierungsintervalle bei gut gewarteten Installationen auf 60 Monate verlängert.

Häufige Ursachen für Abrechnungsfehler: Installationsfehler und mangelnde Wartung

Wenn Rohre nicht richtig ausgerichtet sind, verursachen sie etwa ein Viertel aller Messfehler, da sie die Strömung der Flüssigkeiten stören. Systeme, die alle drei Monate überprüft werden, verlieren jährlich nur 0,3 % an Genauigkeit, während Systeme in ländlichen Gebieten mit unzureichender Wartung Drifts von etwa 0,7 % aufweisen. Regelmäßige Kontrolle der Dichtungen und die Gewährleistung, dass die Geräte plötzlichen Temperaturschwankungen standhalten können, trägt dazu bei, die Messgenauigkeit innerhalb von plus/minus 1 % über die gesamte, rund zehnjährige Lebensdauer stabil zu halten. Dies ergab eine umfangreiche Studie mit nahezu 15.000 Ultraschallzähler in verschiedenen Heizungsbezirken.

Häufig gestellte Fragen

Welche Gleichung wird verwendet, um den Wärmeverbrauch in modernen Wärmezählern zu messen?

Moderne Wärmezähler verwenden die Gleichung q = m × c × Δt, wobei 'm' für die Massenstromrate steht, 'c' die spezifische Wärmekapazität des Wassers ist und 'Δt' die Temperaturdifferenz zwischen Vorlauf- und Rücklaufleitung darstellt.

Warum bieten Ultraschall-Wärmezähler Vorteile gegenüber herkömmlichen mechanischen Zählern?

Ultraschall-Wärmezähler bieten Vorteile, da sie keine beweglichen Teile haben, was die Wartungskosten und den Verschleiß verringert. Sie behalten außerdem auch unter schwierigen Bedingungen ihre Genauigkeit und beeinträchtigen das Wassersystem bei der Messung nicht.

Welche Faktoren beeinflussen die Genauigkeit von Wärmezählern?

Faktoren wie Wasserqualität (Mineralgehalt), Luftblasen und Strömungsturbulenz können die Genauigkeit von Wärmezählern beeinflussen. Fortschrittliche Zähler begegnen diesen Problemen jedoch mit Selbstreinigungsfunktionen und intelligenten Algorithmen, um eine hohe Genauigkeit aufrechtzuerhalten.

Wie oft sollten Wärmezähler neu kalibriert werden?

Wärmemengenzähler sollten etablierten Kalibrierungsprotokollen folgen, um Messabweichungen zu reduzieren. Gut gepflegte Installationen erfordern in der Regel eine Neukalibrierung alle 60 Monate.

Inhaltsverzeichnis

- Die Wissenschaft hinter der Messung des Wärmeverbrauchs

- Hauptkomponenten eines Wärmemengenzählers und deren integrierte Funktionalität

- Ultraschontechnologie für berührungslose und zuverlässige Durchflussmessung

- Echtzeit-Energieberechnung und intelligente Datenintegration

- Faktoren, die die Genauigkeit und Langzeitstabilität von Wärmezählern beeinflussen

- Häufig gestellte Fragen