La Ciencia detrás de la Medición del Consumo de Calor

En el núcleo de cada medidor de calor moderno se encuentra un principio termodinámico fundamental: q = m × c × Δt esta ecuación calcula la transferencia de energía térmica multiplicando tres variables:

- m = caudal másico del agua circulante (kg/h)

- c = capacidad calorífica específica del agua (1,163 Wh/kg·K)

- δT = diferencia de temperatura entre las tuberías de suministro y retorno

Validada por estudios de metrología térmica, esta fórmula permite un seguimiento preciso de la energía con un margen de error inferior al 2 % en sistemas conformes.

Cómo se combinan los datos de caudal y temperatura para determinar un consumo térmico preciso

Los contadores de calor cruzan las lecturas del sensor de flujo con sondas de temperatura emparejadas, tomando datos cada 10–15 segundos. Al analizar más de 2.880 mediciones por hora, los dispositivos modernos detectan cambios transitorios de carga que los medidores mecánicos pasan por alto. La integración de la medición ultrasónica de caudal con termómetros de resistencia de platino alcanza una precisión de ±(0,5 % + 0,01 °C), fundamental para una facturación justa en edificios con múltiples inquilinos.

La física de la transferencia de energía térmica en sistemas de calefacción hidrónicos

Dado que el agua retiene cuatro veces más calor que el aire, funciona muy bien para mover energía térmica en los sistemas. Considere una configuración típica en la que el agua entra a 70 grados Celsius y sale a 50 grados. Cada litro que pasa transporta aproximadamente 23,26 vatios-hora de energía. La matemática detrás de esto es bastante sencilla: multiplique un kilogramo de agua por su capacidad calorífica específica (alrededor de 4,186 kJ por kg por grado K) y luego por la diferencia de temperatura de 20 grados. Cuando el agua fluye de forma turbulenta en las tuberías (generalmente cuando los números de Reynolds superan 4000), la transferencia de calor mejora considerablemente. Pero tenga cuidado con las molestas burbujas de aire que quedan atrapadas en el sistema. Estas pueden reducir la eficiencia de la transferencia térmica hasta en un 15 %. Por eso es tan importante un buen diseño del sistema, junto con revisiones regulares de mantenimiento para mantener todo funcionando sin problemas.

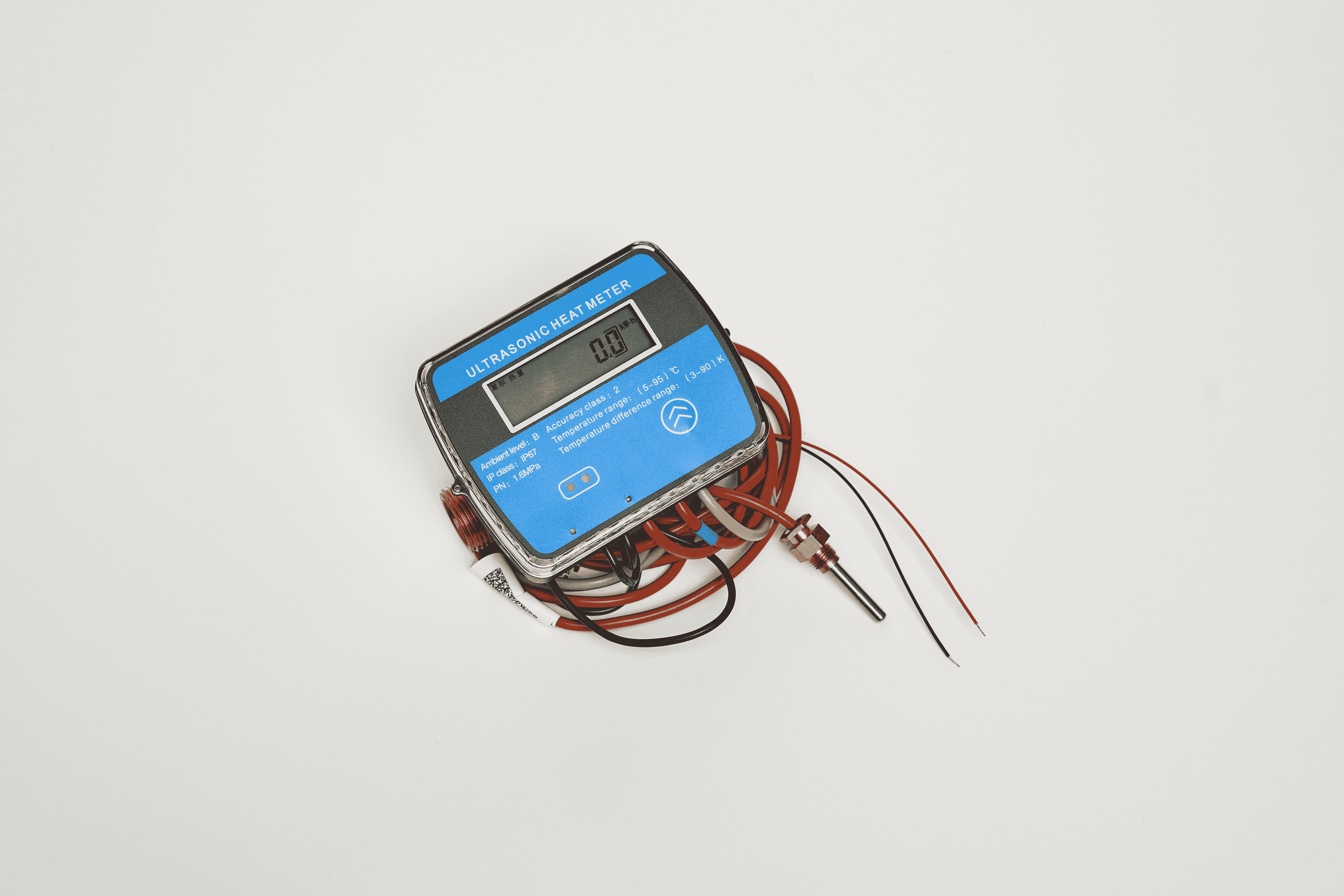

Componentes Clave de un Contador de Calor y su Funcionalidad Integrada

Elementos principales: Sensor de flujo, sensores de temperatura y calculadora integrada

Los contadores de calor modernos integran tres componentes esenciales:

- Sensores de flujo (ultrasónico o mecánico) que mide el volumen de agua en m³/h

- Sensores de temperatura emparejados que monitorean las líneas de suministro y retorno con una precisión de ±0,1 °C

- Calculadoras integradas aplicando la q = m × c × Δt fórmula en tiempo real

Esta configuración permite una precisión en la medición de energía hasta 0,01 kWh. Los sistemas certificados según EN 1434 mantienen una precisión de ±2 %, tal como se confirmó en estudios independientes de Euromet en 2023 realizados en 15 estados miembros de la UE.

Medición precisa de caudal y diferencia de temperatura

Los sensores de flujo ultrasónicos ofrecen una precisión de ±1 % utilizando tecnología de tiempo de tránsito, superando a los sistemas basados en turbinas (±3 %). Los sensores de temperatura Pt1000 detectan diferencias tan pequeñas como 0,03 °C. La calculadora integrada ajusta las propiedades del fluido, incluyendo la capacidad calorífica específica del agua (4,19 kJ/kg·K a 20 °C) y variaciones de densidad de hasta el 4 % entre temperaturas de funcionamiento de 5 °C y 90 °C.

Desde la entrada del sensor hasta la visualización en tiempo real de la energía: flujo de trabajo del procesamiento de datos

Cada 10–60 segundos, los contadores de calor ejecutan un proceso en bucle cerrado:

- El sensor de flujo transmite datos volumétricos mediante salida de pulsos (1 pulso = 0,1–10 litros)

- Las sondas de temperatura entregan señales a través de 4–20 mA o Modbus RTU

- La calculadora aplica algoritmos compatibles con MID a las entradas con marca de tiempo

- Los valores de energía (kWh) se muestran localmente y se transmiten mediante M-Bus o LoRaWAN

Esta integración reduce las discrepancias en la facturación en un 74 % en comparación con los modelos de carga estimada, según la Asociación Europea de Contadores de Calor (2022).

Tecnología ultrasónica para mediciones de flujo no invasivas y confiables

Principio de funcionamiento de los medidores de calor ultrasónicos

Los medidores ultrasónicos de calor funcionan enviando ondas sonoras de alta frecuencia directamente a través de tuberías metálicas para determinar la velocidad del fluido. Básicamente, hay dos pequeños dispositivos adheridos a ambos lados de la tubería que emiten pulsos sonoros de un lado a otro en dirección contraria al flujo. Al analizar el tiempo que tardan las señales en viajar contra la corriente frente al tiempo con la corriente, el medidor calcula con precisión lo que sucede en el interior sin tocar nunca el líquido. Es bastante ingenioso, ya que este método evita caídas de presión durante la medición y reduce drásticamente el riesgo de contaminar sistemas de agua limpia. A la mayoría de los fontaneros les gusta esto porque sus clientes no terminan enfrentándose a diversos problemas de mantenimiento en el futuro.

Método de Diferencia de Tiempo de Tránsito para una Detección Precisa del Caudal

La medición del tiempo de tránsito funciona mediante técnicas de procesamiento digital de señales para analizar qué tan rápido se desplazan las ondas ultrasónicas a través de una tubería cuando viajan a favor del flujo en comparación con contra él. Básicamente, las ondas sonoras que van aguas abajo se desplazan más rápidamente en comparación con las que van aguas arriba. Los caudalímetros modernos detectan estas pequeñas diferencias en el tiempo de recorrido, que ocurren en fracciones de segundo, y luego las traducen en mediciones reales de volumen. Lo inteligente es que estos dispositivos cuentan con software integrado que realiza ajustes ante factores como los cambios de temperatura que afectan la densidad del fluido o la ligera expansión de las tuberías. Esto significa que mantienen una precisión bastante alta, alrededor de más o menos un 1 por ciento, incluso cuando el flujo es muy lento. Un resultado bastante impresionante para algo tan pequeño y oculto dentro de equipos industriales.

Ventajas frente a los medidores mecánicos: durabilidad, ausencia de piezas móviles y bajo mantenimiento

Los medidores ultrasónicos funcionan de manera diferente a los medidores mecánicos tradicionales, que utilizan piezas móviles como hélices o turbinas que tienden a desgastarse con el tiempo. Dado que no tienen componentes móviles en su interior, estos dispositivos reducen considerablemente los gastos de mantenimiento, aproximadamente a la mitad cada diez años. Además, manejan mejor el agua dura sin obstruirse. La industria ha acumulado suficiente evidencia que demuestra por qué la tecnología ultrasónica destaca, especialmente en sistemas de calefacción urbana. Estas instalaciones requieren equipos duraderos y capaces de medir con precisión el flujo en ambas direcciones, algo con lo que los medidores convencionales simplemente no pueden competir de forma consistente.

Cálculo de Energía en Tiempo Real e Integración Inteligente de Datos

Cálculo Instantáneo de Energía Térmica mediante Procesamiento Digital de Señales

Los medidores de calor modernos utilizan la tecnología de procesamiento digital de señales (DSP) para calcular el consumo de energía térmica hasta 500 veces por segundo. Estos dispositivos toman los datos básicos de los sensores y los convierten en las lecturas precisas de kWh que vemos en nuestras facturas, siguiendo la fórmula q igual a masa multiplicada por capacidad calorífica específica multiplicada por la diferencia de temperatura. Al compararlos con los sistemas analógicos más antiguos, se observa una diferencia notable. Los medidores DSP más recientes apenas varían menos del 1 % incluso cuando las temperaturas cambian rápidamente, lo que significa que mantienen su precisión independientemente de las fluctuaciones de carga que ocurran en el sistema. Esto es muy importante para instalaciones donde la demanda de calefacción puede variar durante el día.

Garantizar la precisión de los datos en condiciones dinámicas de calefacción

Algoritmos de validación integrados verifican continuamente los datos de flujo y temperatura para identificar anomalías, como la presencia de aire atrapado o fallos en la bomba. Un estudio de campo realizado en 2023 por la Asociación de Monitoreo Energético reveló que los medidores con DSP mejorado alcanzaron una precisión del 99,2 % en redes de calefacción urbana con tasas de flujo variables.

Integración IoT con ecosistemas de edificios inteligentes

Los medidores avanzados admiten protocolos de comunicación como Modbus, M-Bus y BACnet, lo que permite una integración perfecta con sistemas de automatización de edificios. Según un análisis de 2024 publicado en Integración de datos en redes inteligentes , los medidores de calor interconectados contribuyen a una reducción del 18 % en el desperdicio de calefacción urbana mediante equilibrio predictivo de carga y respuesta dinámica a la demanda.

Factores que influyen en la precisión del medidor de calor y su fiabilidad a largo plazo

Impacto de la calidad del agua, las burbujas de aire y la turbulencia del flujo en la precisión de la medición

El agua con alta dureza mineral puede afectar considerablemente las lecturas del medidor de calor, llegando a reducir la precisión hasta un 15 %. Cuando hay aire atrapado en el sistema, cambia la densidad del fluido y también altera las señales ultrasónicas. Estamos hablando de errores del orden de más o menos 2 grados Celsius. Y tampoco debemos olvidar los flujos turbulentos, que generan todo tipo de ruido en la señal y hacen que las mediciones fluctúen. La buena noticia es que algunos medidores de alta calidad contrarrestan estos problemas mediante funciones de autolimpieza y algoritmos inteligentes que se adaptan a medida que cambian las condiciones. Estos sistemas avanzados logran mantenerse dentro de una precisión de aproximadamente el 1,5 % incluso en situaciones reales complejas.

Normas de calibración y cumplimiento con regulaciones internacionales (MID, OIML)

| Regulación | Ámbito de aplicación | Clase de Precisión |

|---|---|---|

| MID (Directiva de Instrumentos de Medida) | Facturación residencial | Clase 1 (±2 %) |

| OIML (Organización Internacional de Metrología Legal) | Monitoreo industrial | Clase 0,5 (±1 %) |

El cumplimiento de los protocolos de calibración establecidos reduce la deriva de medición en un 63 % en comparación con los equipos sin calibrar. Una revisión de 2023 de 12 redes europeas mostró que el cumplimiento permite extender los intervalos de recalibración hasta 60 meses en instalaciones bien mantenidas.

Causas comunes de discrepancias en facturación: errores de instalación y falta de mantenimiento

Cuando las tuberías no están correctamente alineadas, provocan aproximadamente una cuarta parte de todos los errores de medición porque alteran el flujo de los fluidos a través de ellas. Los sistemas que se revisan cada tres meses tienden a perder solo un 0,3 % de precisión anual, en comparación con aquellos en áreas rurales donde el mantenimiento es deficiente y la deriva alcanza aproximadamente un 0,7 %. Revisar periódicamente las juntas y asegurarse de que el equipo pueda soportar cambios bruscos de temperatura ayuda a mantener la estabilidad de las mediciones dentro de un margen de ±1 % durante toda su vida útil de diez años. Esto se encontró en un amplio estudio que analizó casi 15 mil medidores ultrasónicos en diferentes distritos de calefacción.

Preguntas Frecuentes

¿Cuál es la ecuación utilizada para medir el consumo de calor en los medidores de calor modernos?

Los medidores de calor modernos utilizan la ecuación q = m × c × Δt, donde "m" representa el caudal de masa, "c" es la capacidad térmica específica del agua y "Δt" representa la diferencia de temperatura entre las tuberías de suministro y retorno.

¿Por qué los medidores de calor ultrasónicos ofrecen ventajas sobre los medidores mecánicos tradicionales?

Los medidores de calor ultrasónicos ofrecen ventajas porque no tienen partes móviles, lo que reduce los costos de mantenimiento y el riesgo de desgaste. También mantienen la precisión incluso en condiciones difíciles y no interfieren con el sistema de agua cuando se mide.

¿Qué factores influyen en la precisión de los medidores de calor?

Factores como la calidad del agua (contenido mineral), las burbujas de aire y la turbulencia del flujo pueden influir en la precisión del medidor de calor. Sin embargo, los medidores avanzados combaten estos problemas con características de autolimpieza y algoritmos inteligentes para mantener una alta precisión.

¿Con qué frecuencia se deben recalibrar los medidores de calor?

Los medidores de calor deben cumplir los protocolos de calibración establecidos para reducir la deriva de medición. Las instalaciones bien mantenidas requieren normalmente una recalibración cada 60 meses.

Tabla de Contenido

- La Ciencia detrás de la Medición del Consumo de Calor

- Componentes Clave de un Contador de Calor y su Funcionalidad Integrada

- Tecnología ultrasónica para mediciones de flujo no invasivas y confiables

- Cálculo de Energía en Tiempo Real e Integración Inteligente de Datos

- Factores que influyen en la precisión del medidor de calor y su fiabilidad a largo plazo

-

Preguntas Frecuentes

- ¿Cuál es la ecuación utilizada para medir el consumo de calor en los medidores de calor modernos?

- ¿Por qué los medidores de calor ultrasónicos ofrecen ventajas sobre los medidores mecánicos tradicionales?

- ¿Qué factores influyen en la precisión de los medidores de calor?

- ¿Con qué frecuencia se deben recalibrar los medidores de calor?