علم پشت اندازهگیری مصرف حرارت

در مرکز هر کنتور حرارتی مدرن، اصل بنیادی ترمودینامیکی زیر واقع شده است: q = m × c × Δt . این معادله انتقال انرژی حرارتی را با ضرب کردن سه متغیر محاسبه میکند:

- م = نرخ دبی جرمی آب در حال گردش (kg/h)

- c = ظرفیت گرمایی ویژه آب (1.163 Wh/kg·K)

- δt = تفاوت دمای لولههای رفت و برگشت

این فرمول که توسط مطالعات مترولوژی حرارتی اعتبارسنجی شده است، امکان ردیابی دقیق انرژی را با حاشیه خطای کمتر از ۲٪ در سیستمهای مطابق فراهم میکند.

چگونه دادههای دبی و دما برای تعیین مصرف دقیق گرما ترکیب میشوند

دستگاههای اندازهگیری حرارت، خواندنهای حسگر جریان را با پروبهای دمایی زوجی مقایسه کرده و هر ۱۰ تا ۱۵ ثانیه یکبار دادهها را نمونهبرداری میکنند. با تحلیل بیش از ۲۸۸۰ اندازهگیری در هر ساعت، دستگاههای مدرن قادر به تشخیص تغییرات گذرا در بار مصرفی هستند که دستگاههای مکانیکی از قلم میاندازند. ترکیب اندازهگیری جریان اولتراسونیک با دماسنجهای مقاومتی از جنس پلاتین، دقتی معادل ±(۰٫۵٪ + ۰٫۰۱°C) را فراهم میکند — دقتی حیاتی برای محاسبه عادلانه هزینهها در ساختمانهای چند واحدی.

فیزیک انتقال انرژی حرارتی در سیستمهای گرمایش آبی

از آنجا که آب میتواند چهار برابر هوا گرما را ذخیره کند، برای انتقال انرژی گرمایی در سیستمها بسیار مؤثر است. به عنوان مثال، یک سیستم معمولی را در نظر بگیرید که آب با دمای ۷۰ درجه سانتیگراد وارد شده و با دمای ۵۰ درجه سانتیگراد خارج میشود. هر لیتر آب که از سیستم عبور میکند، تقریباً ۲۳٫۲۶ واتساعت انرژی منتقل میکند. محاسبه این مقدار بسیار ساده است: یک کیلوگرم آب را در ظرفیت گرمایی ویژه آن (حدود ۴٫۱۸۶ کیلوژول بر کیلوگرم بر کلوین) ضرب کنید و سپس در اختلاف دمای ۲۰ درجه ضرب کنید. هنگامی که آب به صورت متلاطم در لولهها جریان دارد (معمولاً زمانی که عدد رینولدز از ۴۰۰۰ فراتر میرود)، انتقال حرارت به میزان قابل توجهی بهبود مییابد. اما باید مراقب حبابهای هوا باشید که در سیستم گیر میکنند. این حبابها میتوانند بازده انتقال گرما را تا ۱۵٪ کاهش دهند. به همین دلیل طراحی مناسب سیستم و همچنین بازرسیهای منظم برای عملکرد صحیح و بدون مشکل اهمیت بسیار زیادی دارد.

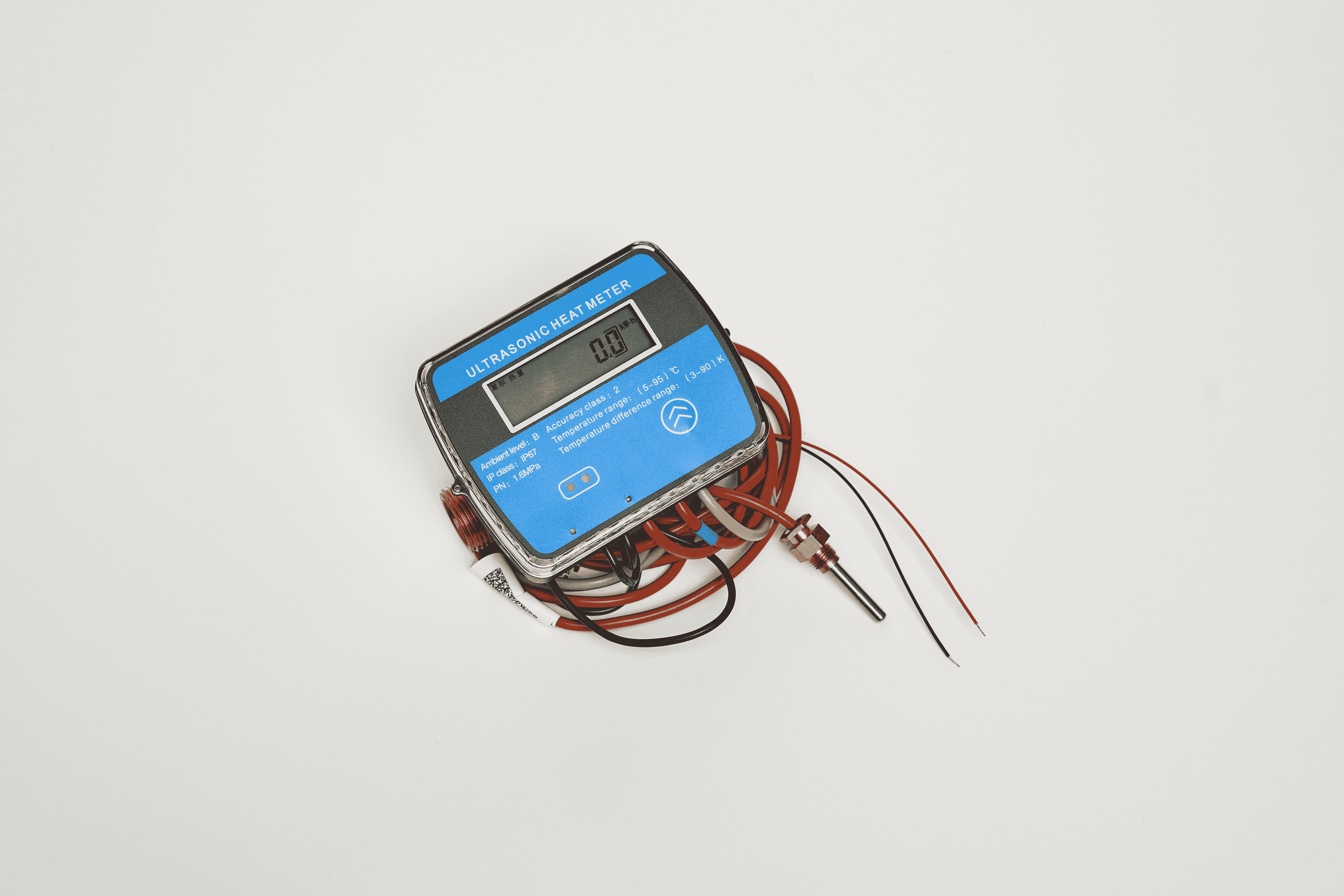

اجزای اصلی کنتور گرما و عملکرد یکپارچه آنها

عناصر اصلی: سنسور جریان، سنسورهای دما و ماشینحساب تعبیهشده

کنتورهای حرارت مدرن شامل سه جزء ضروری میشوند:

- حسگرهای جریان (اولتراسونیک یا مکانیکی) که حجم آب را در واحد مترمکعب بر ساعت اندازهگیری میکند

- سنسورهای دمای جفتشده مانیتورینگ خطوط تغذیه و بازگشت با دقت ±0.1 درجه سانتیگراد

- ماشینحسابهای تعبیهشده اعمال فرمول q = m × c × Δt به صورت زمان واقعی

این پیکربندی امکان اندازهگیری دقیق انرژی را با دقت 0.01 کیلوواتساعت فراهم میکند. سیستمهای مطابق با استاندارد EN 1434 دارای دقت ±2٪ هستند، همانطور که در مطالعات مستقل Euromet در سال 2023 در 15 کشور عضو اتحادیه اروپا تأیید شده است.

اندازهگیری دقیق نرخ جریان و اختلاف دما

سنسورهای جریان اولتراسونیک با استفاده از فناوری زمان عبور، دقتی معادل ±1% ارائه میدهند که عملکرد بهتری نسبت به سیستمهای توربینی (±3%) دارند. سنسورهای دمای Pt1000 قادر به تشخیص اختلافات دمایی به اندازه 0.03°C هستند. ماژول محاسبهگر یکپارچه، تنظیمات لازم را با توجه به خواص سیال انجام میدهد، از جمله ظرفیت گرمایی ویژه آب (4.19 kJ/kg·K در دمای 20°C) و تغییرات چگالی تا حداکثر 4% در محدوده دمایی 5°C تا 90°C.

از ورودی سنسور تا نمایش انرژی در زمان واقعی: گردش کار پردازش داده

هر 10 تا 60 ثانیه، کنتورهای حرارتی یک فرآیند حلقه بسته را اجرا میکنند:

- سنسور جریان دادههای حجمی را از طریق خروجی پالسی منتقل میکند (1 پالس = 0.1 تا 10 لیتر)

- حُسگرهای دما سیگنالها را از طریق 4–20mA یا Modbus RTU ارسال میکنند

- محاسبهگر الگوریتمهای سازگار با دستورالعمل MID را بر روی ورودیهای دارای برچسب زمانی اعمال میکند

- مقادیر انرژی (kWh) به صورت محلی نمایش داده شده و از طریق M-Bus یا LoRaWAN ارسال میشوند

این یکپارچهسازی باعث کاهش 74٪ای خطاهای صورتحسابگیری در مقایسه با مدلهای شارژ تخمینی میشود، مطابق گزارش انجمن اروپایی کنتورهای حرارتی (2022).

تکنولوژی فوق صوتی برای اندازه گیری جریان غیر تهاجمی و قابل اعتماد

اصل کار کنتورهای حرارتی اولتراسونیک

اندازه گیری گرما با ماوراء صوت با ارسال امواج صوتی با فرکانس بالا از طریق این لوله های فلزی کار می کند تا بفهمد که مایع چقدر سریع حرکت می کند. اساساً، دو دستگاه کوچک در هر دو طرف لوله قرار دارند که این پالس های صوتی را به سمت جلو و عقب از جهت جریان می فرستند. وقتی به مدت زمان سیگنال ها برای بازگشت به سمت بالا و پایین می نگریم، این متر دقیقاً محاسبه می کند که چه اتفاقی در داخل جریان می افتد بدون اینکه هرگز به مایع واقعی دست بزند. خیلی خوب از آنجا که این رویکرد به این معنی است که هیچ افت فشار در طول اندازه گیری اتفاق نمی افتد و احتمال خراب کردن سیستم های آب تمیز به طور چشمگیری کاهش می یابد. بیشتر لوله کش ها از این کار قدردانی می کنند چون مشتریانشان در نهایت با انواع مشکلات تعمیرات مواجه نمی شوند.

روش تفاوت زمان عبور برای تشخیص دقیق دبی جریان

اندازه گیری زمان عبور با استفاده از تکنیک های پردازش سیگنال دیجیتال برای بررسی سرعت حرکت امواج فوق صوتی در یک لوله در حالی که با جریان در مقابل آن حرکت می کند، کار می کند. اساسا، امواج صوتی که به پایین رودخانه می روند، سریعتر از امواج صوتی که به بالا رودخانه می روند، حرکت می کنند. اندازه گیری های جریان مدرن این تفاوت های کوچک در زمان سفر را که در کسری از ثانیه اتفاق می افتد، تشخیص می دهند و سپس آن را به اندازه گیری حجم واقعی تبدیل می کنند. نکته ی هوشمند این است که این دستگاه ها دارای نرم افزار داخلی هستند که برای چیزهایی مانند تغییر دمای که بر تراکم مایع تاثیر می گذارد یا لوله های کمی گسترش یافته تنظیم می شوند. این بدان معنی است که آنها بسیار دقیق هستند، حدود یک درصد، حتی وقتی جریان خیلی کند شود. اين چيزاي خيلي چشمگيريه براي يه چيز خيلي کوچيک و پنهان در داخل تجهیزات صنعتي

مزایا نسبت به مترهای مکانیکی: دوام، عدم حرکت قطعات، نگهداری کم

دستگاه های فوق صوتی متفاوت از دستگاه های مکانیکی سنتی کار می کنند که از قطعات چرخان مانند چرخ دارها یا توربین ها استفاده می کنند که با گذشت زمان سست می شوند. از آنجا که هیچ قطعات متحرک در داخل آنها وجود ندارد، این دستگاه ها هزینه های نگهداری را کمی کاهش می دهند. در واقع هر ده سال یک بار تقریبا نصف می شود. بعلاوه، اونا بدون گسستن آب خيلي بهتر از آب سخت برخورد ميکنن صنعت شواهد کافی را دیده است که نشان می دهد چرا تکنولوژی فوق صوت به ویژه در سیستم های گرمایش شهری برجسته است. این دستگاه ها به تجهیزات نیاز دارند که سالها دوام داشته باشند و بتوانند جریان را در هر دو جهت به دقت اندازه گیری کنند، که مترهای معمولی نمی توانند به طور مداوم با آن همراه باشند.

محاسبه انرژی در زمان واقعی و ادغام اطلاعات هوشمند

محاسبه انرژی حرارتی فوری با استفاده از پردازش سیگنال دیجیتال

اندازه گیری گرما مدرن از تکنولوژی پردازش سیگنال دیجیتال (DSP) برای محاسبه مصرف انرژی حرارتی تا 500 بار در هر ثانیه استفاده می کند. این دستگاه ها داده های اساسی را از سنسورها می گیرند و آن را به آن قراءات دقیق کیلو وات ساعت تبدیل می کنند که در صورتحساب های ما دیده می شود، با پیروی از فرمول q برابر با جرم ضرب شده با ظرفیت حرارتی خاص ضرب شده با تفاوت دمای. وقتی به مقایسه این سیستم ها با سیستم های آنالوگ قدیمی نگاه می کنیم، تفاوت قابل توجهی وجود دارد. اندازه گیری های جدید DSP حتی در شرایطی که دمای هوا به سرعت تغییر می کند، کمتر از ۱ درصد حرکت می کنند، به این معنی که بدون توجه به نوع نوسانات بار در سیستم، دقیق باقی می مانند. این موضوع برای تاسیسات که نیاز به گرمایش در طول روز متفاوت است بسیار مهم است.

اطمینان از دقت داده ها در شرایط گرمایش پویا

الگوریتم های معتبر سازی داخلی به طور مداوم داده های جریان و دمای را برای شناسایی ناهنجاری هایی مانند گیر شدن هوا یا خرابی پمپ بررسی می کنند. یک مطالعه زمینه ای در سال 2023 توسط انجمن نظارت بر انرژی نشان داد که مترهای تقویت شده DSP در شبکه های گرمایش شهری با نرخ جریان نوسان 99.2٪ دقت را به دست آورده اند.

ادغام اینترنت اشیا با اکوسیستم های ساختمان هوشمند

مترهای پیشرفته از پروتکل های ارتباطی مانند Modbus، M-Bus و BACnet پشتیبانی می کنند و امکان ادغام یکپارچه با سیستم های اتوماسیون ساختمان را فراهم می کنند. بر اساس یک تحلیل سال 2024 در ادغام داده های شبکه هوشمند ، شمارنده های گرما به یکدیگر متصل شده به کاهش 18٪ ضایعات گرمای شهری از طریق تعادل بار پیش بینی و پاسخ به تقاضا در زمان واقعی کمک می کنند.

عوامل موثر بر دقت و قابلیت اطمینان طولانی مدت اندازه گیری گرما

تاثیر کیفیت آب، حباب های هوا و آشفتگی جریان بر دقت اندازه گیری

آب که معدنیات زیادی دارد می تواند واقعاً با مقادیر اندازه گیری گرما اشتباه کند، گاهی اوقات دقت را تا ۱۵ درصد کاهش می دهد. وقتی هوا در سیستم گیر کرده، چگالی مایع را تغییر می دهد و سیگنال های فوق صوتی را نیز مختل می کند. ما در مورد خطاهای حدود + یا -2 درجه سانتیگراد صحبت می کنیم. و اجازه ندهید جریان های آشفته را فراموش کنیم آنها انواع سیگنال های سر و صدا را ایجاد می کنند که باعث می شود اندازه گیری ها به دور و بر حرکت کنند. خبر خوبش؟ برخی از شمارنده های با کیفیت بالا با استفاده از ویژگی های خود تمیز و الگوریتم های هوشمند که با تغییر شرایط سازگار می شوند، با این مشکلات مبارزه می کنند. این سیستم های پیشرفته موفق به ماندن در حدود 1.5 درصد دقت حتی زمانی که همه چیز در شرایط دنیای واقعی آشفته می شود.

استانداردهای کالیبراسیون و انطباق با مقررات بین المللی (MID، OIML)

| تنظیم | حوزه کاربرد | کلاس دقت |

|---|---|---|

| MID (رایحه ابزار اندازه گیری) | صورتحساب مسکن | کلاس 1 (±2٪) |

| OIML (سازمان بین المللی سنجش قانونی) | نظارت صنعتی | کلاس 0.5 (± 1٪) |

رعایت پروتکل های کالیبراسیون ثابت، انحراف اندازه گیری را در مقایسه با واحدهای غیر کالیبراسیون شده 63٪ کاهش می دهد. بررسی سال 2023 از 12 شبکه اروپایی نشان داد که انطباق فواصل کالیبری مجدد را در تاسیسات خوب نگهداری شده به 60 ماه افزایش می دهد.

علل رایج اختلاف در صورتحساب: اشتباهات نصب و عدم نگهداری

وقتی لوله ها درست در هم قرار نگرفته اند، حدود یک چهارم از اشتباهات اندازه گیری را ایجاد می کنند، زیرا نحوه جریان مایعات را از طریق آنها خراب می کنند. سیستم هایی که هر سه ماه یکبار بررسی می شوند، در مقایسه با سیستم هایی که در مناطق روستایی نگهداری ندارند و در حالی که در مناطق روستایی، در حدود 0.7 درصد از دقت خود را از دست می دهند، به طور معمول هر سال تنها 0.3 درصد از دقت خود را از دست می دهند. بررسی منظم مهر و مطمئن شدن از اینکه تجهیزات می توانند تغییرات ناگهانی در دمای را تحمل کنند، به اندازه گیری ها در حدود ۱ درصد در طول یک دهه عمر آنها کمک می کند. این در یک مطالعه بزرگ در مورد نزدیک به 15 هزار متر فوق صوت در مناطق مختلف گرمایش یافت شد.

سوالات متداول

معادله مورد استفاده برای اندازهگیری مصرف حرارت در کنتورهای حرارتی مدرن چیست؟

کنتورهای حرارتی مدرن از معادله q = m × c × Δt استفاده میکنند، که در آن 'm' نرخ دبی جرمی، 'c' ظرفیت گرمایی ویژه آب و 'Δt' اختلاف دمای بین لولههای رفت و برگشت است.

چرا کنتورهای حرارتی اولتراسونیک مزایایی نسبت به کنتورهای مکانیکی سنتی دارند؟

کنتورهای حرارتی اولتراسونیک مزیت دارند زیرا فاقد قطعات متحرک هستند و این امر باعث کاهش هزینههای نگهداری و احتمال سایش و خرابی میشود. همچنین این کنتورها حتی در شرایط دشوار نیز دقت خود را حفظ میکنند و در هنگام اندازهگیری با سیستم آب تداخل ایجاد نمیکنند.

عوامل مؤثر بر دقت کنتورهای حرارتی کداماند؟

عواملی مانند کیفیت آب (محتوای مواد معدنی)، حبابهای هوا و آشفتگی جریان میتوانند بر دقت کنتورهای حرارتی تأثیر بگذارند. با این حال، کنتورهای پیشرفته با ویژگیهای خودتمیزکنندگی و الگوریتمهای هوشمند این مشکلات را کاهش داده و دقت بالایی را حفظ میکنند.

کنتورهای حرارتی چقدر باید مجدداً کالیبره شوند؟

دستگاههای اندازهگیری حرارت باید مطابق با پروتکلهای کالیبراسیون استاندارد عمل کنند تا از انحراف در اندازهگیری جلوگیری شود. نصبهای بهخوبی نگهداریشده معمولاً هر 60 ماه یکبار نیاز به کالیبراسیون مجدد دارند.